Jernsmeltning blandt tyskerne

Lidt forskning er blevet udført på de begyndende jern malm smeltning blandt de germanske folkeslag . De ældste beviser dateres dog tilbage til den "yngre præ-romerske jernalder". Jernalderen , opkaldt efter brugen af metal, begynder i Centraleuropa i det 8. århundrede f.Kr. Og er opdelt i:

- den tidlige eller ældre jernalder (800-450 f.Kr.) eller Hallstatt-perioden

- den sene eller yngre præ-romerske jernalder (450 f.Kr. - slutningen af det 1. århundrede f.Kr.) eller Latène-tiden

- I Nordeuropa efterfølges den romerske kejserlige tid (0–375 e.Kr.) ikke af migrationsperioden , som i Centraleuropa , men den såkaldte ”germanske jernalder” (375–650 e.Kr.), som begyndte i Sverige med Vendel-periode (650–800 e.Kr.). Chr.) Og i Danmark ender endda med vikingetiden (800–1050 e.Kr.).

Første jern

Som metal har jern eksisteret siden det 6. årtusinde f.Kr. Kendt som individuelle smykkeartikler fra Mellemøsten ( Samarra , i Irak ). Pålidelige beviser for brugen af jern kommer fra 4. årtusinde f.Kr. Chr., Z. B. fra Ur i Mesopotamien eller fra El Gerzeh og Armant i Egypten . Imidlertid kan fundene endnu ikke knyttes til smeltning . Deres undertiden høje nikkelindhold indikerer brugen af meteoritjern . Den første skriftlige omtale af jern kommer fra 2300 f.Kr. I sumerernes høje kultur . Begyndelsen af jernproduktion ved hjælp af racingbrandprocessen ligger i sidste kvartal af 2. årtusinde f.Kr. I Anatolien og nabolande. Processen producerer formbart jern, som er klart bedre end de kobberlegeringer, der tidligere blev brugt med hensyn til hårdhed og sejhed. Det ældste jernfund i Centraleuropa stammer fra 1700 f.Kr. Og fandt sted i Slovakiet . 1200 f.Kr. Første hærdede jern, dvs. stål , vises. I løbet af det 9. århundrede f.Kr. Kendskabet til racingbrandprocessen kom til Centraleuropa, hvor den forblev den eneste proces til jernudvinding indtil det 16. århundrede e.Kr.

Jernproduktion

Første bevis

Som en del af et projekt finansieret af den tyske forskningsfond (DFG), forskes der i jernmalmsmeltning i den før-romerske jernalder i det nordlige Centraleuropa. I 2009/10 blev de ældste racing ildsteder i Nordeuropa hidtil fundet i Glienick ( Zossen ). Radiocarbon-datoer refererer til 4. / 3. Århundrede f.Kr. I Brunn, distrikt Mecklenburg Lake District, Groß Siemz, distrikt Northwest Mecklenburg og Vietow, distrikt Rostock, blev der for første gang afdækket velbevarede rester af Rennofen fra århundrederne før århundredskiftet i Mecklenburg-Vorpommern .

I Dalheim i udkanten af Wetzlar var mindst fem flerårige bosættelsesområder med jernmalmsmeltning og smedeaktiviteter placeret i et meget lille rum. Den kronologiske ramme spænder fra den yngre jernalder (4. - 1. århundrede f.Kr.) gennem det romerske imperium (1. - 4. århundrede e.Kr.) til den tidlige og høje middelalder (5. - 12. århundrede). Århundrede). I 2006 fandt en "åben udgravningsdag" sted i anledning af de omfattende udgravninger og de spektakulære fund i nærheden af Wetzlar-Dalheim. I forskellige eksperimenter blev bronze støbt og jern smedet. Et højdepunkt var kopien og kørslen af en racerbrandovn med bankning af den stadig jernholdige slagge.

Udvindingen af jern var af stor betydning for de germanske folk i det romerske imperium (1. - 4. århundrede e.Kr.). De vigtigste enheder, våben og værktøjer var lavet af jern. Den fælles og rigelige græstørv jern sten , som ifølge K. Fiege, dannet af Atlanterhavet tjente som råmateriale . Lawn iron stone er en let nedbrydelig jernforbindelse, der dannes naturligt i de øverste jordlag inden for kort tid under skiftende grundvandstand eller under vandlogning. Sporene efter jernmalmsmeltning er markeret på landbrugsbrugte områder ved en koncentration af bly til sortgrå jernslagger. I ødemarker eller skovområder bevares de som bakker af jernblæser med mest sparsom vegetation. De findes i stort antal på de brede sandområder på Middle Ridge i Slesvig-Holsten . Områder med stor tæthed falder sammen med fordelingsområderne for græsplænejernstenaflejringer. Hvor gode råvarekilderne skal have været, kan estimeres ud fra de aflejringer, der blev udvundet indtil moderne tid. I dag forbedrer forbedring og moderne landbrug en betydelig ny dannelse af denne malm. Af de mere end 200 kendte græsplænejernstenaflejringer i Lusatia kunne kun en ubetydelig lille del smeltes, fordi jernindholdet eller tykkelsen er for lav.

smeltning

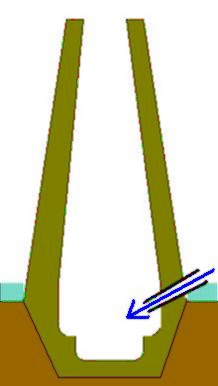

Malmen blev smeltet i enkle cylindriske til koniske skorstenslignende skaktovne lavet af ler, som afhængigt af designet også blev bygget over en nedsænket ildsted eller slaggafløbshul . Processen var forholdsvis kompleks. Træ og trækul blev brugt som opvarmningsmateriale . Åbninger i det nedre ovnområde tilvejebragte det nødvendige ilt på grund af skorstenseffekten (såkaldte 'selvtrækningsovne'). Alternativt blev der bundet bælge til reguleret lufttilførsel. De mindste ovne var ca. 1,2 m høje og 0,6 m i diameter. Formålet med smeltning var ekstraktion af jern ved direkte reduktion fra malmens jernoxid. Dette omfattede adskillelse af slagge fra kulstoffattige billets ved omkring 1.150 ° C til fremstilling bearbejdelige stål. En af forudsætningerne for vellykket smeltning er en procestemperatur på mindst 150 til 1200 ° C. Jernmolekylerne indeholdt i svedens glød og reduceres fra malmen sintret i en tyktflydende slagge dannet af malmens blandinger (gang) til mindre eller større jernklumper uden at smelte. Under smeltningsprocessen i racingovnen blev kulilte (CO) skabt gennem ufuldstændig forbrænding. Dette trak iltet ud af den jernholdige del af malmen (direkte reduktion), hvorved der blev dannet metallisk jern, og ikke-metalliske komponenter i malmen (den såkaldte gang ) blev smeltet og drænet som slagge gennem tappeåbninger. Den glødende slagge løb ud af ovnen, hvilket gav 'racingovnen' sit navn. Oxygenet nedbrydes fra trivalent jern (Fe 2 O 3 ) via magnetit (Fe 3 O 4 ) og wustit (FeO) til metallisk jern. Reduktionsmidlet er kulilte (CO) af CO / CO 2 gasblanding , som produceres, når kul forbrændes, eller det faste carbon i trækul i tilfælde af direkte kontakt. Lawn iron stone er en efterfølgende størknet sedimentfraktion af jorden og ikke malm i geologisk forstand. Ud over jern (III) oxid (Fe 2 O 3 ) består den hovedsageligt af jernhydroxid (2Fe 2 O 3 • 3 H 2 O eller mineralogisk limonit ), silica (SiO 2 ) og indeholder blandinger af MnO, CaO, Al 2 O 3 , SO 2 og P 2 O 5 , hvorved kun MnO og P 2 O 5 har en større indflydelse på reduktionsprocessen. Racerbrændeovne var envejs ovne. Efter smeltningen måtte ovnen normalt knuses for at komme til kluden. I bedste fald vil arkæologer derfor finde askeblokkene i ildstederne. Fragmenter af ovnakslen og keramiske dysefragmenter lavet af bagt ler er sjældnere. Det meste af tiden er der dog kun rester af racingbrandslaggen. Slaggen blev fjernet fra slaggen ved gentagen opvarmning i ovne og hamre på stenambolte og svejset sammen for at danne større stykker jern, hvorfra jernindretninger kunne smides.

Smeltesteder

I Oberlausitz kendes omkring 50 slaggsites. 26 af dem som smeltesteder. Flere steder er fundet i og omkring Wetzlar såvel som i hele Lahn-Dill-området . Betingelserne tillader dog kun delvist en nøjagtig datering. Smeltepladser kan indeholde kæmpeovne, bageovne, lave smedegrove, ovne og ristningsområder. I Slesvig-Holsten kan 20 til 25% af de daterbare slagge fund klassificeres i den præ-romerske jernalder. 7 til 8% heraf vedrører periodens ældre fase. 55 til 58% af fundene hører til den romerske kejser- og migrationstid. De resterende steder (omkring 14,5%) er fra middelalderen. Ingen smeltning er dokumenteret i Lausitz i den tidlige jernalder (8. - 5. århundrede f.Kr.). Tilsyneladende blev jern kun importeret dengang. De fleste steder (fx Altliebel , Burgneudorf , Merzdorf , Milkel , Weißkollm , Jahmen , Jänkendorf , Lomske) er germanske (2. - 4. århundrede e.Kr.) med fokus på det sene romerske imperium (3. århundrede e.Kr.). - 4. århundrede e.Kr. ). Nogle steder tilhører den slaviske tidlige middelalder. Hidtil er der opdaget over 300 smeltesteder i Saar-kulskoven mellem Neunkirchen og Saarbrücken , men disse kunne ikke dateres nøjagtigt.

Smeltestederne er ofte i udkanten af terrasser over floddalene og i små højder. På grund af emissionerne blev de for det meste bygget væk fra bosættelser. Malmen og træet til kulet kom normalt fra den umiddelbare nærhed. Smeltesteder blev kun brugt sæsonmæssigt, men nogle gange i flere år. Arbejdspladsernes størrelse afhænger af antallet af ovne og svinger generelt mellem 10 og over 60 ovnsystemer og mellem 250 m² og to hektar. Det største germanske smelteværk i Tyskland var ved Wolkenberg i Niederlausitz, hvor der blev fundet mere end 1200 racerovne på et område på omkring 220 hektar. Jernmalmaflejringerne blev så stærkt udvundet, at K. Fiege forgæves ledte efter god jernmalm i området i Slesvig-Holsten, hvilket især er velegnet til dannelse af malmaflejringer. At dømme efter fundene, kan det kejserlige smelteområde på Neumünster Sander tilskrives karakteren af et tidligt industricenter, hvor jernmalmsmeltning må have været levebrødet for beboerne. I Slesvig-Holsten kan følgende forklaring på resultaterne tilbydes: Siden begyndelsen af den før romerske jernalder er malmaflejringerne i Mittelholstein, der ligger i nærheden af de gentagne gange besøgte smelteområder, åbenbart blevet udvundet så kraftigt, at de middelalderlige jernværker blev tvunget til at flytte de sværere tilgængelige malmaflejringer i området for at afvikle de lavt trafikerede, meget befugtede lavtliggende områder.

Germansk Rennofen-metode

Den termiske proces kan opdeles i tre faser.

- I forvarmningsfasen bringes ovnen til procestemperatur.

- I påfyldnings- og smeltningsfasen placeres enten en blanding af trækul og malm (forhold ca. 1: 2 til 1: 3) eller de to komponenter i skiftevis lag i ovnen. Denne proces gentages flere gange.

- Den sidste fase efter opvarmning dækker perioden fra sidste påfyldning til slutningen af ovncyklussen. Fra askeblokkene i ildstederne, der vejer op til 100 kg, bliver det klart, at en ovnkørsel afhængigt af størrelsen kan strække sig over flere dage. Forbruget af malm og trækul oversteg naturligvis vægten af den producerede slagge og pellet mange gange. Jernudbyttet afhængede af malmkvaliteten (mindst 65% FeO) og varigheden af ovncyklussen - i princippet kan man antage en effektivitet på 25 til over 30%, hvis man bruger nuværende eksperimentelle arkæologiske eksperimenter.

Stege

Græsplænejernstenen blev beriget med jernoxid (Fe 2 O 3 ) ved ristning, inden den blev smeltet . Ved opvarmning af malmstykkerne i åben ild til nogle få 100 ° C dehydreres jernhydroxid til jernoxid, og forstyrrende organiske komponenter fjernes, og en del af svovlet i malmen (særligt højt indhold i plænejernmalm) fjernes. Ristning reducerer malmens styrke i en sådan grad, at den lettere kan knuses i de krævede kornstørrelser (2–6 mm). Underordnede dele / dele med en høj andel sand kan lettere adskilles.

Stålkvalitet

Kvaliteten og bearbejdeligheden af det jern, der produceres i racingovnen, bestemmes ikke kun af de meget lave andele af mangan (Mn), svovl (S), silicium (Si) og fosfor (P), men frem for alt af kulstofindholdet ( C). Jo varmere emballagen kommer i ovnen (f.eks. Nær luftdyserne), jo højere er kulstofindholdet i jernet. Dette kan gå så langt, at der produceres støbejern i små mængder, som ikke kan smides og derfor er kasseret. Parametrene har indflydelse på den opnåelige temperatur:

- Brændværdi og masse af trækul,

- (medfølgende) luftmængde

- ovnens tværsnitsareal i niveau med luftindløbet

- ovnvæggens varmeisolering.

Med optimal interaktion mellem komponenterne kan temperaturer på over 1300 ° C opnås. Disse topværdier er imidlertid kun til stede i luftindgangsåbningernes umiddelbare område. I princippet kunne der produceres svinejern i racingovnen med tilstrækkelig luftforsyning og tilsvarende høje temperaturer. Imidlertid har svinejern et kulstofindhold på mere end 2,06%. Det er hverken varmt eller koldt deformerbart og bliver nødt til at blive affarvet omhyggeligt for at producere smedbart jern / stål. Stål er et jern, der kan smides uden forbehold med et kulstofindhold på op til ca. 1,7%. Lavtsmeltende slagge er blevet fundet i hele smeltning sites, der mineralogisk består hovedsagelig af fayalit (Fe 2 SiO 4 ) og Wustit ( "FeO"). Fayalit har et smeltepunkt på 1200 ° C, som blev yderligere reduceret ved andelene af CaO, Al 2 O 3 og P 2 O 5 .

De germanske metallurgers mål var at producere en lav-kulstof, formbar jernskal. Kun temperaturer på op til 1200 ° C var nødvendige for dette. Det høje jernindhold i slaggen på 55 til 70% gør det klart, at kun en lille del af jernoxidet reduceres til jern under smeltning. Hovedparten danner en silikatslagge med andre dele. Derfor kunne kun græsplænejernsten og malm af høj kvalitet smeltes til jernproduktion (> 65% FeO). På trods af luftstrømmen og ventilatoren er der meget store temperaturforskelle i racingovnen og relativt små områder, hvor temperaturerne på over 1150 ° C, der kræves til slaggedannelse, nås. I den øverste ovnaksel reduceres jernoxiderne til FeO og kun i små mængder til metallisk jern.

Se også

- Racerovne fra Brunn, Groß Siemz og Vietow

- Produktionsteknologiens historie

- Afsnittet "Historie" i metallurgi

- Antikken i teknologi

litteratur

- K. Fiege: Slesvig-Holstens malmjernmalm . Nyårsbog for mineralogi 1950, 219 ff.

- H. Hingst: Den før-romerske jernalder. I: History of Schleswig-Holstein , bind 2 (1964) 233 ff.

- H. Hingst: Forhistoriske jernsmeltningssteder på Neumünsteraner Sander. I: Rust-Festschrift 1968

- Hauke Jöns : I begyndelsen af jernsmeltning i nord - racing ildovne fra Groß-Siemz, Vietow og Brunn . I: Uta Maria Meier (rød.): Motorvej A20 - Nordtysklands længste udgravning. Arkæologisk statsmuseum og statskontor for bevarelse af landmonumenter Mecklenburg-Vorpommern, Lübstorf 2006, ISBN 3-935770-11-1 , s. 97ff.

- Markolf Brumlich, Michael Meyer : Ovnanlæg fra den romerske jernalder nær Waltersdorf, Dahme-Spreewald-distriktet. Et bidrag til tidlig jernsmeltning . I: Indsigt. Arkæologiske bidrag for den sydlige del af staten Brandenburg 13, 2004 / arbejdsrapporter om bevarelse af jordmonumenter i Brandenburg 13, 2004, s. 167–196.

Individuelle beviser

- ↑ Som germansk arkæologi normalt de grupper, der bor i Nord-Centraleuropa fra Jastorf-kulturen (600 f.Kr.) og derefter W. Künnemann: Jastorf - historie og indhold i et arkæologisk kulturbegreb. I: Kunden. NF 46, 1995, 61-122

- ^ "Tidligt jern i det lave bjergkæde": Jernproduktion på den midterste Lahn fra Latène-perioden til middelalderen. I: uni-bamberg.de , 27. oktober 2016, adgang til 30. maj 2017

- ↑ http://www.denkmalpflege-hessen.de/Download/TagderoffenenGrabung_B49-1.pdf

Weblinks

- Jern blandt de germanske folk. Eksperiment af Museum of West Lusatia

- Jernsmeltning i den før-romerske jernalder i det nordlige Centraleuropa. Casestudiet af Teltow. Institut for forhistorisk arkæologi ved det frie universitet i Berlin