Foder vand

Når fødevandet er vand i en omhandlet fødevandsbeholderen opretholdes og kontinuerligt til en dampgenerator tilføres. Der kræves store mængder fodervand i dampkraftværker . Dampkedlen genererer damp , der bruges til opvarmning, til proceduremæssige processer eller til at drive en dampturbine eller dampmaskine. Fødevandet behandles på en sådan måde, at komponenter i vandet, der er skadelige for kedlens drift, er blevet fjernet eller omdannet til stoffer, der ikke har nogen negativ indvirkning på kedlens drift.

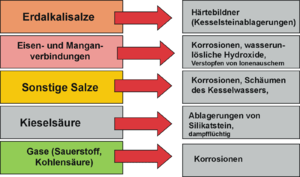

Skadelige bestanddele af det anvendte vand er salte af de jordalkaliske jordarter , der udfældes på varmeoverfladerne ved højere temperaturer, danner et isolerende lag og dermed hindrer overførsel af varme . Dette fører til overophedning som følge af termiske spændingsrevner. Desuden kan vægten gøre sikkerhedsrelevant udstyr ude af drift på grund af aflejringer. Gasserne O 2 og CO 2 opløst i vandet medfører korrosion . I tilfælde af engangskedler fordampes alt fødevand. Med denne kedeltype skal alle opløste stoffer i råvandet derfor fjernes fra fødevandet. Derfor må kun deioniseret vand (= rent vand uden ingredienser) anvendes.

Afhængig af dampens anvendelse kan mere eller mindre damp som kondensat bruges igen som fødevand. I et dampkraftværk skal tabene på grund af udblæsning og termisk afgasning kompenseres med efterfyldningsvand. I procestekniske systemer bruges dampen undertiden til direkte opvarmning, så der ikke er kondensat til rådighed til yderligere brug.

Fødevandet består af det genbrugte kondensat og det behandlede fyldningsvand.

kondensat

Kondensatet opsamles i kondensatbeholderen og føres til fødevandsbeholderen ved hjælp af kondensatpumper. Kvaliteten af det genbrugte kondensat skal muligvis kontrolleres, hvis der er indtrængen af fremmedlegemer - f.eks. B. på en utæt varmeveksler - er mulig.

Ved kørsel med dampmaskiner er kondensatet forurenet med olie. Hvis større mængder af olie komme ind i kedelvandet, er der risiko for overophedning af hedeflader , eftersom film kogende starter ved lavere varmefluxværdier tætheder. Olien skal separeres mekanisk ved flydende, og rester skal adsorberes af aktive kulfiltre.

Afhængigt af de stoffer, der kan trænge igennem, kan der bruges automatisk turbiditetsovervågning eller konduktivitetsmåling, som styrer en 3/2-vejs ventil og tilfører kondensatet til ekspanderen. Denne facilitet er obligatorisk for operationer uden konstant overvågning ( TRD 604). Ved højtryksfyr (driftstryk> 64 bar) skal kondensatet behandles, især ved gennemstrømningskedler. Uopløste komponenter såsom jernoxider, der er løsnet fra rørmaterialet gennem korrosion eller erosion, og spor af salt, der er kommet ind i damp / kondensatsystemet fra kølevandet i kondensatoren eller i forskellige varmevekslere, skal fjernes. Typiske systemer til behandling af kondensat er lysfiltre (til fjernelse af uopløste partikler) og blandede filtre (til fjernelse af opløste salte).

fremgang

Mellem fødevandstanken og tilførslen af fødevandet til dampgeneratoren er der en eller flere fødevandspumper, der transporterer fødevandet.

behandling

Termisk afgasning

Fodervandet afgasses som regel i en afgasser, der er anbragt på fødevandstanken. Dette fjerner stort set de skadelige gasser ilt og kuldioxid. Den fysiske kendsgerning, at opløseligheden af gasser i væsker falder med stigende temperatur, bruges til afgasning. Yderligere oplysninger om den fysiske proces med afgasning findes under afgasning (damp- og varmtvandsteknologi) .

Afgasningen af fødevandet bruges hovedsageligt ved overtryk (p = 0,1-0,4 bar / g) og tilsvarende mættede damptemperaturer på 102-108 ° C. Fødevandstanken opvarmes af en damplanse i vandrummet for at blande væsken og ved at tilføje damp i gasrummet. En afgasserkuppel flangeres til toppen af fødevandstanken. Det kolde fyldningsvand og kondensatet ledes til den øverste fordelerplade og løber over dryppende plader ind i fødevandstanken. Damp strømmer i modstrøm til afgasserens hoved og opvarmer det indførte vand. De bundne gasser frigives og stiger med dampen. De stigende dampe undslipper ved afgasserens hoved og kaldes fejende damp . En dampkondensator bruges i større systemer til at udnytte dampens entalpi . Det behandlede fyldningsvand forvarmes ved kondensering af vanddampen i dampene.

Fodervandstankens tilladte tryk kan sikres med en sikkerhedsventil eller en sifon. En vandlås kan kun bruges med afgassere ved driftstryk på op til omkring 1,5 bar, da rørsløjfen (nødvendig for den nødvendige statiske vandsøjle som modtryk) ellers vil være for høj. Imidlertid har brugen af en sifon den fordel, at hvis strømningskontrollen mislykkes, kan overfyldning af fødevandstanken ikke forekomme.

Udover den ovenfor beskrevne afgasning ved et tryk på> 1,0 bar er der vakuumafgassere. Med hensyn til struktur og driftsmåde er disse stort set sammenlignelige med trykafluftere. Driftstrykket er under 1,0 bar, afhængigt af driftstemperaturen. Vakuumet frembringes af vakuumpumper (hovedsagelig vand ring pumper og / eller dampejektorer). Ved kondensater, der skal afgasses med en rå kondensat-temperatur på ca. 35-100 ° C, kan der også bruges såkaldte ekspansionsafgasser, hvis konstruktion stort set kan sammenlignes med normale vakuumafgasser.

Kemisk afgasning

Ud over den ovennævnte fysiske afgasning er katalytisk afgasning også mulig for efterfyldningsvandet. Her bruges en harpiks fyldt med et tungmetal fra platinagruppen som katalysator. Hydrogen eller hydrazin bruges som reduktionsmiddel. Fjernelsen af ilt finder sted i et filter, der i konstruktionen ligner et ionbytterfilter. Driftstemperaturen for denne proces er typisk 10-30 ° C.

Lavt iltindhold i kondensater fra kedelsystemer i industrien og kraftværker er også kemisk bundet. Reduktionsmidlerne tilsættes efter kondensatoren og efter afgasseren for at fjerne resterende ilt. Denne behandling beskytter systemdele fremstillet af jern mod korrosion af ilt. Ved dosering efter afgasseren kan små restindhold på ca. 5–10 ppb ilt reduceres kemisk yderligere.

Følgende kemikalier er egnede og almindeligt anvendte til denne type iltafgasning:

- Natriumsulfit

- Diethylhydroxylamin (DEHA)

- Hydrazin

- Morpholin

- 2-butanonoxim som methylethyl henvist

- Ascorbinsyre som ammoniumascorbat

- Carbodihydrazid (også kendt som carbohydrazid eller diaminourea )

Med undtagelse af natriumsulfit (Na 2 SO 3 ) er disse kemikalier flygtige og kan bruges i systemer med tvangsstrømskedler . Anvendelsen af natriumsulfit er derimod begrænset til systemer med cirkulationskedler og varmtvandskredsløb.

Hydrazin blev overvejende brugt indtil 1980'erne. Da kun nitrogen og vand dannes, når hydrazin reagerer med ilt, er det et optimalt kemikalie til fjernelse af ilt. Da hydrazin imidlertid er et af de kræftfremkaldende kemikalier i henhold til forordningen om farlige stoffer, bruges de mindre farlige andre midler i stigende grad. Ulempen ved disse substitutter er imidlertid, at de danner organisk nedbrydning og spaltningsprodukter, såsom organiske syrer, carbondioxid, aldehyder eller ketoner. COD-indholdet i vand-damp-cyklussen øges, og kvaliteten forringes.

Kold afgasning

Ud over klassisk termisk afgasning og kemisk afgasning giver kold afgasning også mulighed for at fjerne opløst ilt fra fødevandet. Denne metode er særligt velegnet til højhastigheds-dampgeneratorsystemer, fordi blødt vand ikke især skal opvarmes til afgasning, men i forvejen allerede med lavt iltindhold i fødevandstanken, især når der ikke returneres lidt eller intet kondensat. , hvilket betyder, at dyre iltbindere næsten kan undværes. Da fødevand i højhastigheds-dampgeneratorer normalt ikke opvarmes til over 95 ° C, og korrekt blanding, hvilket ville være nødvendigt for at give kemiske iltbindere en garanteret effekt, meget sjældent bruges, er kold afgasning den eneste effektive metode her, værdierne Skulle komme.

Yderligere behandling af fodervandet

Fødevandsbehandling med udvekslingsblødgøring skal suppleres ved at fjerne eller binde ilt og bruge vandkonditioneringsmidler, der binder de resterende hårdhedsbyggere. Normalt fjernes gasser (ilt, kuldioxid) ved termisk afgasning ved fødevandstanken. Det resterende ilt omdannes kemisk til natriumsulfat ved tilsætning af natriumsulfit. Hydrazin kan også bruges til kemisk binding af ilt. Ved tilsætning af trinatriumphosphat sættes hårdhedskomponenterne og udskilles som slam. PH -værdien øges ved tilsætning af kaustisk soda eller ammoniak . Dog er dosering af salte såsom trinatriumphosphat og kaustisk soda kun tilladt for tromlekedler. For engangskedler er det kun muligt at bruge damp-flygtige kemikalier, da salte ville krystallisere ud på varmeoverfladerne i området med restvandfordampning.

For at forenkle vandbehandlingen leveres disse vandkonditioneringsstoffer normalt som en færdiglavet blanding. Disse midler fyldes i plastbeholdere og pumpes ind i fødevandsbeholderen eller i fyldningsvandet ved hjælp af membranpumper . For at opnå en jævn dosering aktiveres pumpen samtidig med fødepumpen. Doseringspumpens tilførselshastighed indstilles på en sådan måde, at et overskud af komponenterne i behandlingsmidlet kan detekteres i kedelvandet.

Efterfyldningsvand

Det ekstra vand, der bruges, skal behandles for at forhindre eventuelle skadelige virkninger af ingredienserne på kedlen.

Afhængig af applikationen og især afhængigt af kedlens driftstryk skelnes der mellem følgende behandlingstrin:

- salt fodervand,

- saltfattigt fodervand,

- saltfrit fodervand.

Uopløselige bestanddele skal først fjernes fra fyldningsvandet . Grove komponenter kan fjernes ved rive eller i bundfældninger. De finere komponenter fjernes ved filtrering eller flokkulering .

| Hårdhedsområde | beskrivelse | Total hårdhed |

|---|---|---|

| 1 | blød | 0 til 1,3 mmol / l |

| 2 | medium hårdt | 1,4 til 2,5 mmol / l |

| 3 | hårdt | 2,6 til 3,8 mmol / l |

| 4. | meget hård | 2,6 til 3,8 mmol / l |

I brøndvand og overfladevand forekommer der ofte skadelige mængder af jern- og manganforbindelser , som omdannes til letopløselige oxider gennem oxidation og danner aflejringer. Opløst jern og mangan fjernes, når vandet luftes, og de resulterende vanduopløselige hydroxider separeres i et grusfilter . Oxygen og frit kuldioxid opløst i råvandet forårsager korrosion, især i stålsystemkomponenter, og skal fjernes.

Intern rensning af fodervand

se hovedartikel: Intern foderrensning

Intern fodervandbehandling betyder behandling af vandet i kedlen. Bortset fra de tidligere adskilte faste stoffer kommer alle komponenter i det anvendte vand ind i kedlen. Oxygenet skal være bundet af natriumsulfit eller andre egnede midler og kuldioxid med kaustisk soda. Fosfater tilsættes til fødevandet, som reagerer med hårdhedsbestanddelene og danner calcium- eller magnesiumphosphat, der samler sig som slam på kedlens bund. Kedlen skal derfor ofte tømmes. Denne form for vandbehandling er kun tilladt som det eneste mål for skalkedler uden røgrør (flammerørskedler) og damplokomotivkedler og er derfor af ringe betydning.

I nutidens kedelsystemer fjernes hårdhedskomponenter og opløst ilt stort set fra fødevandet, før det føres til kedlen (se også ekstern fodervandsrensning). De resterende skadelige vandkomponenter omdannes af vandkonditioneringsmidler, som især indeholder natriumsulfit, fosfater og basiske komponenter for at øge pH -værdien.

Ekstern rensning af fodervand

Ekstern fodervandsbehandling betyder, at de uønskede bestanddele i det anvendte vand fjernes fysisk eller kemisk, før de føres ind i dampkedlen eller omdannes til forbindelser, der ikke forårsager skade på kedlen eller dampforbrugerne.

Ionbyttere bruges i moderne vandrensningsanlæg . Disse består af beholdere fyldt med sfæriske syntetiske harpikser med en korndiameter på 0,3–1,5 mm. Udvekslerne arbejder regenerativt; dette betyder, at ionbytteren nulstilles til sin oprindelige, ubelastede tilstand efter regenerering. Regenereringen sker ved behandling med syrer, alkalier eller salte. Dobbeltvekslere bruges ofte, så den anden kan bruges ved regenerering af en veksler. Inden behandling med kemiske opløsninger bliver bytterne ofte skyllet tilbage. Denne tilbagevask fjerner filtrerede urenheder og harpiksrester. Endvidere løsnes harpikslejet, hvilket forhindrer kanaldannelse under regenerering.

Udveksling blødgøring

For små og mellemstore dampkedelsystemer op til medium damptryk (ca. 32 bar) udføres kun udveksling af blødgøring med kemisk konditionering og afgasning nedstrøms. Denne blødgøring finder sted i en kationbytter, da de positive alkaliske jordioner udveksles her. Udveksleren regenereres med billigt bordsalt . Hårdhedskomponenterne calcium og magnesium , som blev fæstnet til ionbytterharpiksen under påfyldningen, erstattes af natriumionen af regenereringsmidlet almindeligt salt. 8-10% saltopløsning bruges til regenerering . Dette skal ske i overskud (180–250% af ligevægtsmængden ) for at etablere et overskud af natriumioner, der afviger fra ligevægtstilstanden mellem calcium og natriumioner i vekslermassen. Der er således en kemisk tvang til at binde calciumionerne i harpiksen og frigive natriumionerne. I veksleren er der en kemisk tvang til at reducere den frie entalpi gennem ionbytningen.

Der opnås et restindhold af jordalkalien på <0,01 m mol / l . Med udvekslingsblødgøring udskiftes hårdhedsbyggerne, og dermed reduceres saltindholdet i dette behandlede vand ikke. Den kedel, der udsættes for vandet, skal derfor saltes passende for at undgå en farlig skumdannelse af kedelvandet. Brugen af udvekslingsblødgøring ved brug af vand med en meget høj total hårdhed og et højt indhold af natriumsalte er problematisk. Blødgøring ved hjælp af ionbytning reducerer ikke anionerne - hydrogencarbonater , chlorider og sulfater . Fødevandet indeholder derefter høje niveauer af disse natriumsalte og har en ætsende virkning på kedlens jern, rør og varmevekslere.

Delvis afsaltning

Omvendt osmose

En metode til delvis afsaltning, der for nylig er blevet brugt, er omvendt osmose , da der i sammenligning med ionbyttere ikke er behov for regenerering, og kontinuerlig drift af anlæg er mulig. Forudsætningen for brug er en opblødning af vandet. Vandet skal være klart og frit for uopløselige fremmedlegemer, især fri for organiske urenheder, for at forhindre membranerne i at tilstoppe. Princippet om omvendt osmose er baseret på det faktum, at diffusionsresistensen for porerne i de anvendte membraner er væsentligt lavere for de mindre vandmolekyler end modstanden for de større ioner opløst i vandet. Vandet føres ind i de membranudstyrede moduler ved et højere tryk. Det krævede trykniveau afhænger af saltvandets saltindhold og den anvendte membrantype. Trykket i ferskvand er normalt omkring 20 ± 5 bar. Ved havvand er trykket ca. 50 ± 20 bar. Vand og en andel af de mindre saltioner diffunderer især gennem membranen og danner permeatet , som fås som delvist afsaltet vand. Permeatindholdet i det anvendte vand er 70–90%. Resten består af det saltrige koncentrat, der ikke har diffunderet gennem membranen. Denne del kasseres.

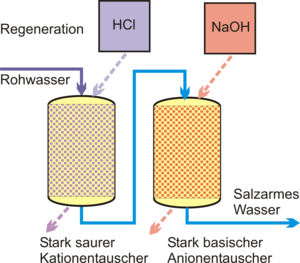

Ionbytte

For at opnå afsaltning af fødevandet ledes fyldningsvandet gennem en stærkt sur kationbytter i brintformen og derefter gennem en stærkt basisk anionbytter . Kationerne bindes i kationbytteren og erstattes af hydrogenioner (H + ), der er afsat i harpiksen . Anionerne er derfor til stede som frie syrer bag veksleren. I basisveksleren i hydroxylformen bindes anionerne og erstattes af en hydroxylion (OH - ). Den stærkt basiske anionbytter er også i stand til at binde kulsyre og kiselsyre .

Naturligt vand indeholdende kolloidt siliciumdioxid (SiO 2 ) kan forårsage problemer, når det forarbejdes til kedelfodervand. Dette skal tages i betragtning, især ved fuld demineralisering med ionbyttere. Ionbytterharpikser fjerner ikke ikke-ioniske forbindelser eller fjerner dem kun i ringe grad fra vand. Ved behandling af sådant vand skal et yderligere flokkuleringstrin for at fjerne disse kolloider derfor gå forud for ionbytningen.

Kationbytteren regenereres med saltsyre eller svovlsyre, når den er opbrugt ; Natriumhydroxid bruges til anionbytteren .

Med dette arrangement kan alle dissocierede stoffer (salte, syrer, alkalier) fjernes fra vandet. I tilfælde af vand med en høj andel hydrogencarbonater er der inkluderet en CO 2 -strøm mellem de to vekslere for at aflaste anionbytteren. Den opnåelige restledningsevne for et kation-anionvekslerarrangement er <10 μS / cm.

Fuld afsaltning

En fuldstændig afsaltning af vandet med en ledningsevne under 0,2 μS / cm opnås ved arrangementet med CO 2 -strøm beskrevet i ionbytning , hvis der også er installeret et blandet filter bag anionveksleren. Kation- og anionbyttere kombineres i filteret. For at optimere demineraliseringen og reducere mængden af regenereringsmiddel tilføjes svagt sure og svagt basiske anionbyttere opstrøms for de stærkt sure eller basiske vekslere i fremstillingstrinnene. Det fuldt demineraliserede vand er også kendt som deioniseret vand . Moderne fuld afsaltningsanlæg fungerer hovedsageligt efter modstrømsprincippet . Strømningsretningerne er modsatte under belastning og regenerering i harpikslejet. Ved anvendelse af flerkammerbeholdere kan svagt og stærkt sure kationharpikser eller anionharpikser kombineres. Med kun et lille overskud af kemikalier - ofte mindre end 105% af den teoretiske værdi - genereres et allerede stort set ionfrit deioniseret materiale uden et blandet lejefilter med en ledningsevne på <1,0 µS / cm.

Krav til fødevandskvaliteten

Problemfri langsigtet drift for dampkedler og dampkraftværker kan kun opnås for anlægskomponenter, hvorigennem vand og damp strømmer ( rørsystemer , kedelrør , varmevekslere , beholdere , turbiner , pumper og kondensatorer ), hvis der er korrosion på alle anlæg dele forhindres så vidt muligt. Udover det korrekte valg og kombination af egnede materialer er optimal foder- og kedelvandskvalitet en forudsætning herfor. Generelt skal følgende overholdes for fodervandet:

- Materialer fremstillet af jern og kobber er kun modstandsdygtige over for vand og damp, hvis der er tætte og revnefrie oxiddæklag ved mellemlaget / metalgrænselaget

- De særligt erosionsbestandige beskyttelseslag fremstillet af magnetit dannes kun ved vandtemperaturer fra 200 ° C; opløseligheden af magnetit stiger ved pH -værdier <9,4

- Korrosionshastigheden for jernholdige materialer har et minimum ved en pH -værdi på> 9,1, minimumskorrosionshastigheden for kobbermaterialer i nærvær af ammonium er ved en pH -værdi på 8,5

- fordelingskoefficienten for alkaliseringsmidlerne, f.eks. for ammoniakopløsning, er forskellig for væsken og dampfasen. I cirkulationskedlernes dampfase er ammoniakindholdet væsentligt højere end i vandfasen. I kondensatoren (kondensat) vil der derfor forekomme lokalt markant højere ammoniakindhold. Dette kan føre til alvorlig korrosion på kondensatorer med messingrør.

- For de lavest mulige korrosionshastigheder skal indholdet af elektrolytter (salte) i vand og damp være så lavt som muligt, svarende til en ledningsevne på ≤ 0,2 µS / cm. Der tages ikke hensyn til ledningsevnen forårsaget af alkaliseringsmidler.

- indholdet af opløst frit ilt i systemet bør normalt være <0,005 mg / l; i vand med pH-værdier på 7,0 til 9,0 er korrosionshastigheden lavere i saltfrit vand (<0,2 µS / cm ledningsevne), dog med iltindhold på 0,15-0,30 mg / l

- Det pH -område, der er valgt under drift for vand- og dampfaserne i systemet, er især vigtigt i praksis.

Ovenstående betingelser modsiger delvis hinanden. Derfor er kompromiser nødvendige for optimale forhold, som tager hensyn til hele systemet med de forskellige materialer og temperaturforhold. Følgende kvaliteter til fødevandet er almindelige i Tyskland for højtrykssystemer og driftsfasen:

- Neutral kørestil

- Kombineret kørestil

- Alkalisk kørestil

- Høj AVT -kørestil. (AVT = A ll V olatile T reatment)

Følgende tabel med grundlæggende data om kontrolstrategierne:

| Kørestil | pH -værdi / O 2 indhold | Dosering af | Korrosionshastighed | Systemnote ° 1 |

|---|---|---|---|---|

| Neutral kørestil |

|

|

|

kun muligt ved elektrolytfrie betingelser med ≤ 0,20 µS / cm ° 2 i det samlede system |

| Kombineret kørestil |

|

|

|

bruges i systemer med kondensator af jern og messing |

| Alkalisk kørestil |

|

|

|

bruges hovedsageligt i systemer, der er fri for materialer, der indeholder kobber |

| Høj AVT -kørestil |

|

|

I alt Fe |

anvendt i de sekundære systemer i atomkraftværker med trykvandsreaktorer |

° 1 Bemærk: I en undersøgelse fra begyndelsen af 1990'erne i Tyskland er følgende tal givet for de forskellige køremåder:

- Neutral kørestil: 17 systemer

- Kombineret drift: 65 systemer

- Alkalisk drift: 150 systemer

° 2 Bemærk: ledningsevne målt direkte; Til driftsformer med ammoniumhydroxiddosering: efter stærkt sur kationbytte for at fjerne ammoniumhydroxid før målingen

Retningslinjer for kedel- og fodervand

Den nødvendige kvalitet af dette vand er specificeret i retningslinjer. Især følgende retningslinjer skal overholdes ved drift af de forskellige kedeltyper og trykniveauer:

- VGB -retningslinjer for fodervand, kedelvand og dampkvalitet til kraftværker / industrielle kraftværker (VGB = VGB Power Tech )

- Tekniske regler for dampkedler -TRD- fra det tyske dampkedeludvalg (DDA) og sammenslutningen af tekniske overvågningsforeninger (VdTÜV). I TRD 611 er data for gruppe IV -dampgeneratorer for eksempel givet.

Dataene for vandkedler med stor kapacitet er angivet i følgende liste:

Krav til fodervand til skalkedler i henhold til EN 12953 del 10 (undtagen injektionsvand)

| parameter | enhed | Fodervand til dampkedler med faststofindhold | Fyldvand til varmtvandsfyr | |

|---|---|---|---|---|

| driftstryk | bar | > 0,5 til 20 | > 20 | Samlet areal |

| Udseende | Sikker på, fri for suspenderet stof | |||

| pH -værdi ved 25 ° C | > 9.2 | > 9.2 | > 7 | |

| Total hårdhed (Ca + Mg) | mmol / l | <0,01 (PS <5 bar til 0,05) | <0,01 | <0,05 |

| jern | mg / l | <0,3 | <0,1 | <0,2 |

| kobber | mg / l | <0,05 | <0,03 | <0,1 |

| Silica (SiO 2 ) | mg / l | ikke specificeret, kun referenceværdier relevante for kedelvand | - | |

| ilt | mg / l | <0,05 | <0,02 | - |

| Olie / fedt | mg / l | <1 | <1 | <1 |

Se også

litteratur

- WJF van der Wal: I: VGB -kraftværksteknologi. Født i 1969, nr. 3, s. 296-299.

- Fritz Mayr: Kedeldriftsteknologi. 10. udgave. Forlag Dr. Ingo Resch, 2003, ISBN 3-930039-13-3 , s. 394-397.

Individuelle beviser

- ↑ P. Thomas: Driftserfaring med katalytisk reduktion. I: VGB -kraftværksteknologi. 61, 1981, nr. 1, side 59-61.

- ↑ L. Braunstein, K. Hochmüller, K. Sprengler: Bestemmelse af kolloid silica i vand. I: VGB -kraftværksteknologi. Bind 62, september 1982, nummer 9, s. 789.

- ↑ A. Bursik et al.: I: VGB Kraftwerktechnik. Bind 60, 1980, nr. 6, s. 487.

- ↑ a b A. Bursik, G. Resch: I: VGB Kraftwerktechnik. Bind 61, 1981, nr. 4, s. 288.

- ↑ P .H. Efferts, W. Fichte, B. Szenker, G. Resch, F. Burgmann, E. Grünschläger, E. Beetz: Kombineret ilt / ammoniak-konditionering af vand-damp-cyklusser. I: Maskinskade. Bind 51, 1978, nummer 3, s. 116.

- ↑ R. Turyna, V. Svarc: Bidrag til gennemgang af nogle ligninger for dissociations- og distributionskoefficienter for ammoniak. I: VGB -kraftværksteknologi. Bind 62, 1982, nummer 1, s. 459.

- ↑ A. Bursik: I: VGB -kraftværksteknologi . Bind 62, 1982, nummer 1, s. 41.

- ↑ a b c A. Bursik: I: VGB Kraftwerktechnik. Bind 62, 1982, nummer 1, s. 40.

- ^ A. Dörr, S. Odar, P. Schub: I: VGB Kraftwerktechnik. Bind 66, 1986, nummer 11, s. 1059.

- ↑ A. Bursik, H. Kittel: I: VGB kraftværksteknologi. Bind 72, 1992, nummer 2, s. 166.